Proces proizvodnje za aluminijski kalup za pribor za lijevanje aluminija

Prvi korak u stvaranju

Aluminijski kalup za pribor za lijevanje je konceptualizacija i dizajn. U Ningbo Yunmai Precision Machinery Co., Ltd., ovom fazom upravlja iskusni tim inženjera i dizajnera plijesni koji usko surađuju s klijentima kako bi razumjeli precizne zahtjeve za svaki projekt. Dizajnerski tim uzima u obzir dimenzije, funkcionalne aspekte, kompatibilnost s materijalom i očekivane karakteristike performansi kalupa kako bi se osiguralo da će izdržati s kojima se suočavaju komponente generatora intenzivnih uvjeta. Tijekom faze dizajniranja, za stvaranje 3D modela kalupa koristi se napredni softver za računalo (CAD). To omogućava visok stupanj preciznosti i omogućuje inženjerima da vizualiziraju kalup prije nego što se stvori. CAD model također pomaže u identificiranju potencijalnih problema, poput slabih mjesta ili neravnoteže protoka u kalupu, što bi moglo utjecati na funkcionalnost kalupa i ukupnu kvalitetu proizvoda. Dizajn se kontinuirano usavršava sve dok ne ispuni sve potrebne specifikacije, a potrebe kupca u potpunosti se razumiju.

Odabir materijala ključni je aspekt proizvodnje kalupa za lijevanje aluminija. Učinkovitost kalupa uvelike ovisi o kvaliteti materijala koji se koristi u njegovoj konstrukciji. U Ningbo Yunmai Precision Machinery Co., Ltd., visokokvalitetne aluminijske legure biraju se na temelju njihovog izvrsnog omjera snage i mase, otpornosti na koroziju i izdržljivosti u ekstremnim uvjetima. Uobičajene legure za kalupe za dodatke generatora uključuju A380, A360 i A413, koji su poznati po fluidnosti lijevanja, dimenzionalnoj stabilnosti i ukupnim mehaničkim svojstvima. Proces odabira legura nije samo vođen potrebom za snagom i trajnosti, već i očekivanom uporabom konačnog proizvoda. Na primjer, ako će dodatak generatora biti izložen visokim temperaturama ili abrazivnim okruženjima, sastav legura može se prilagoditi za poboljšanje toplinske otpornosti i karakteristika trošenja. Pažljivo razmatranje namijenjene primjene kalupa osigurava optimiziran konačni postupak lijevanja, što rezultira vrhunskim proizvodom.

Jednom kada se dizajn i odabir materijala završe, započinje postupak izrade kalupa. Ningbo Yunmai Precision Machinery Co., Ltd., koristi napredne tehnike obrade CNC -a, koje pružaju visoku razinu preciznosti za proizvodnju komponenti kalupa. CNC strojevi koriste se za oblikovanje i pročišćavanje jezgre i šupljine kalupa, osiguravajući da se u skladu s dizajnerskim specifikacijama. Kalup se izrađuje u dvije polovice: jezgra i šupljina. Ove će se polovice okupiti tijekom postupka lijevanja kako bi stvorili konačni dio. Posebna pažnja posvećuje se osiguravanju točnosti završne obrade kalupa, jer se bilo koje nesavršenosti mogu prenijeti u konačnu komponentu lijeva, utječući i na njegova estetska i funkcionalna svojstva. Visoko precizni strojevi koji se koriste u procesu izrade jamče da se komponente plijesni proizvode s izuzetno uskim tolerancijama, što je ključno za proizvodnju dijelova dodatnih generatora koji udovoljavaju industrijskim standardima. Faza izrade kalupa također uključuje stvaranje kanala za hlađenje, otvora i sustava za gatiranje. Te komponente igraju ključnu ulogu u osiguravanju učinkovitog i ujednačenog protoka rastopljenog metala tijekom postupka lijevanja. Pravilno hlađenje je potrebno kako bi se spriječilo oštećenja poput izvikavanja ili pucanja, dok učinkovit sustav za gatiranje osigurava da se kalup ravnomjerno ispunjava, smanjujući rizik od zračnih džepova ili nepotpunog punjenja.

Jednom kada se izrađuju sve komponente kalupa, sastavljaju se u potpuni kalup za lijevanje. Ova faza uključuje precizno usklađivanje jezgre i šupljine, osiguravajući da se polovice kalupa savršeno uklapaju kako bi se izbjeglo curenje rastopljenog metala tijekom postupka lijevanja. Ningbo Yunmai Precision Machinery Co., Ltd., jako se brine za usklađivanje komponenti kalupa kako bi se zajamčio da plijesan može izdržati pritisak i toplinu postupka lijevanja bez ikakvih ugrožavanja integriteta. Prije nego što se kalup koristi za proizvodnju, podvrgava se nizu testova kako bi se osiguralo da ispunjava sve funkcionalne zahtjeve. Ovi testovi uključuju simulaciju stvarnog postupka lijevanja tako što je probnu odljevaka s kalupom. Svrha ovog koraka je identificirati bilo kakve potencijalne probleme s poravnavanjem plijesni, učinkovitošću hlađenja ili oštećenjima lijevanja prije nego što započne masovna proizvodnja. Tijekom testiranja, inženjeri također procjenjuju performanse hlađenja kalupa i ukupnu učinkovitost kako bi osigurali da plijesan može dosljedno proizvoditi visokokvalitetne dijelove.

Sam postupak lijevanja uključuje ubrizgavanje rastaljenog aluminija u pripremljeni kalup pod visokim tlakom. To se obično radi pomoću visokotlačnog mašina za lijevanje koji može ubrizgavati rastopljeni aluminij pri brzinama do nekoliko metara u sekundi. Poljaljeni aluminij brzo ispunjava šupljinu kalupa, a kad se ohladi i očvrsne, polovice kalupa razdvajaju se kako bi otkrili dio lijevanog dijela. Tlak koji se primjenjuje tijekom postupka lijevanja matrice osigurava da aluminij teče u svaki detalj kalupa, hvatajući fine detalje i stvarajući dijelove s tijesnim tolerancijama. Ovaj je postupak posebno učinkovit za proizvodnju složenih oblika s velikom preciznošću, što ga čini idealnim za aluminijske kalupe za dodavanje generatora. Ningbo Yunmai Precision Machinery Co., Ltd., koristi vrhunske strojeve za lijevanje koji su u stanju proizvesti dijelove s izvrsnom površinskom završnom obradom i minimalnom poroznošću. Visoki tlak osigurava da se čak i mali, zamršeni dijelovi bacaju s velikim detaljima i bez oštećenja. U priboru generatora, gdje su precizne komponente ključne za funkcionalnost i performanse, visoka razina detalja postignuta lijevanjem od vitalnog je važnosti za uspješnu proizvodnju izdržljivih, pouzdanih dijelova.

Nakon što se kalup ispuni i dio se učvrstio, potrebne su operacije nakon lijevanja kako bi se dio završio i pripremio za konačnu upotrebu. Ove operacije uključuju uklanjanje uklanjanja, obrezivanja i obrade, koje osiguravaju da dio ispunjava svoje konačne dimenzije i bez viška materijala ili nesavršenosti. Ningbo Yunmai Precision Machinery Co., Ltd., zapošljava kvalificirane tehničare koji obavljaju ove operacije s velikom preciznošću kako bi osigurali da komponente lijeva ispunjavaju stroge tolerancije. U slučaju dijelova dodatnih generatora, gdje je točnost dimenzija presudna za osiguravanje odgovarajućeg uklapanja i funkcije, obrada nakon lijevanja bitan je korak. To može uključivati dodatnu obradu CNC -a za pročišćavanje značajki dijela, kao što su rupe za ugradnju, utore ili drugi funkcionalni detalji. Stroga osigurava da se dio savršeno uklapa u veće sklop generatora i djeluje prema potrebi u operativnim uvjetima.

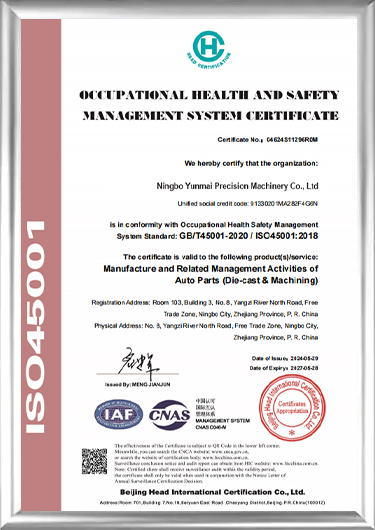

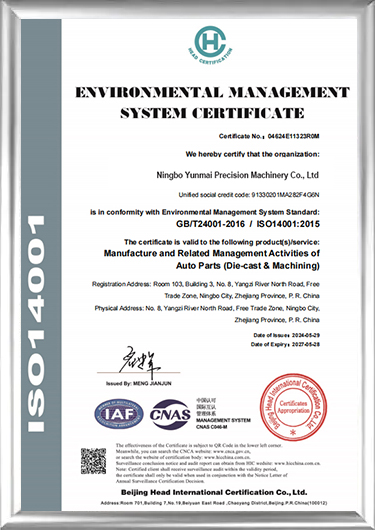

Kontrola kvalitete temeljni je dio procesa proizvodnje kalupa za lijevanje aluminija. Ningbo Yunmai Precision Machinery Co., Ltd., stavlja snažan naglasak na osiguravanju konačnog kalupa i lijevanih komponenti zadovoljavaju najviše standarde kvalitete. Kroz cijeli proces proizvodnje provode se stroge mjere kontrole kvalitete kako bi se osigurala performanse, izdržljivost i preciznost kalupa. Prije otpreme klijentima, kalupi i lijevani dijelovi prolaze opsežne inspekcije kako bi provjerili ima li nedostataka ili odstupanja od potrebnih specifikacija. To uključuje vizualne preglede, dimenzionalne provjere i mehaničko testiranje. Tvrtka koristi naprednu mjernu opremu, poput CMM-a (koordinatne mjerne strojeve), kako bi provjerila dimenzije kalupa i završne dijelove s točnošću na razini mikrona. Dijelovi se također testiraju na čvrstoću, izdržljivost i otpornost na habanje i toplinu. Za dodatke generatora ključno je da komponente mogu izdržati visoka operativna naprezanja s kojima će se suočiti, zbog čega je testiranje bitan dio procesa. Pored ovih standardnih testova, provodi se specifični testovi ovisno o zahtjevima kupca, osiguravajući da je dio spreman za namjeravanu aplikaciju.